職人技を伝承する老舗企業を承継!経営理念を貫くための変革とは(前編)

- 2022/2/14

- インタビュー

ろ過布のワンストップ製造をオーダーメイドで受注できる、ろ過布フィルターのメーカー大塚実業株式会社。創業48年の高い技術力と実績を持つ大塚実業の代表取締役社長 大塚雅之さんは、ろ過や分離の課題を世界中で解決しようと、さまざまな社会問題にも取り組まれています。大塚実業を継承した2代目でもある大塚さんに、これまでの経験に基づき導き出した企業としてのあり方、経営者としてのあるべき姿についてお話を伺いました。

目次

大塚実業の強み

Z-EN――大塚実業株式会社はお父様が設立された会社ということで、大塚さんは2代目なのですね。

大塚雅之氏(以下、大塚氏)――はい。設立は1973年、今年で49期目になります。

栃木県足利市で父が立ち上げた会社です。

足利の本社のほか、東京支店、浜松工場、大阪営業所と各地に拠点を構えていましたが、2020年に足利に新工場を設立し、浜松の工場を足利へ統合移転いたしました。

自信の技術力で顧客満足度を上げる

――業務内容と強みを教えてください。

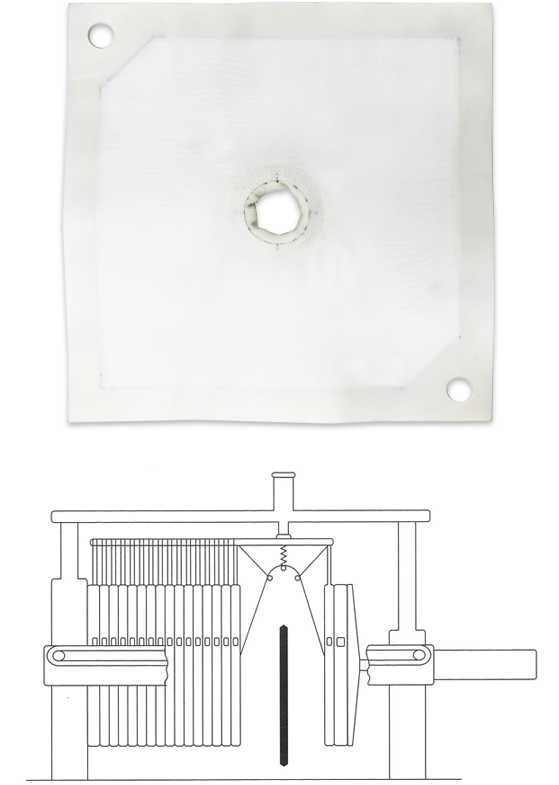

大塚氏――弊社は「ろ過布」の専門メーカーです。

ろ過布はちょっと聞きなれないかもしれませんが、要はフィルターのことです。

フィルターには大きく分けて固気分離と固液分離があるのですが、弊社が得意としているフィルターの使用用途は液体と固体を分離させる固液分離です。

例えば、日本酒造りによく使われるのですが、でき上がった醪をしぼるときに使用する袋がろ過布でできています。

現在では、機械での搾りが多いのですが、私たちはその機械に使用するろ過布を織るところからお客様の用途に応じたサイズや形に加工するところまで一貫して製造・提供しています。

フィルタープレス用(大塚実業株式会社HPより)

――ろ過布ですか!いろいろと用途がありそうですね。日本酒以外にはどのようなものに使われるのですか?

大塚氏――顔料・塗料、半導体関係、そして電気製品をつくる際には純水が必要になるのですが、その純水を製造する過程で不純物が発生します。

この不純物は産業廃棄物になることが多いのですが、その重量を減らす目的でフィルターの着いた脱水機でしぼるという用途もあります。

最近は排水処理の需要がとても増えていますね。

工場にとって排水処理の設備は不可欠ですが、それを整えることはコスト負担です。

私たちは単なるコストダウンにならないように、専門家として過去の実績、経験を基にお客様にあった製品のアドバイスや提案を行っています。

意外とお使いの機械の規格と異なるフィルターを使用しているケースもあるんです。

最大限実力を発揮できる製品を使用してコストメリットを感じていただくことを大切にしています。

高精度で小ロット・多品種での受注が可能

――競合会社はありますか?またそのなかでの、御社の製品の強みを教えてください。

大塚氏――国内では競合会社が大小合わせて10社ほどあります。

そのなかで、弊社の強みは精度の高さを維持しながら、小ロット多品種で製造・提供できることです。

固液分離に用いる布は、お客様の用途によっては非常に細かい作業が必要ですが、私どもは、0.5ミクロン程度までの非常に細かいご要望にも対応できます。

その理由は、織り上がった生地を巨大な熱ローラーのあいだに通して穴の大きさを調整する製造方法にあります。

この機械は、私が他のアジアの国々を見て回った限り、おそらくアジア最大でしょう。

これを用いれば、よその会社では調整できないような細かい穴まで調整できるのです。

しかも、1枚の布をこの熱ローラーに通すだけでさまざまな穴の大きさに調整ができるため、余分な布の在庫を持たなくて済むことになります。

納期を短縮

また、時間短縮の効果も得られます。

お客様から「もう少し細かいフィルターはないのか?」「小さい穴径のものはないのか?」といった要望が上がってくると、一般的な機械でやる場合、もう一度、一から布を織り上げる工程が必要になります。

通常、それだけで2~3か月の期間を必要としてしまうのですが、弊社は熱ローラーで穴の径を調整できますので、2週間もあればお客様の要望どおりの布を製作することができるのです。

▶細やかな対応が可能となる大塚実業の独自の技術は、顧客満足度を高める強みであることがよく理解できます。大塚さんが2代目として事業を承継した経緯の中でどんな理念とビジョンを持ち、どのように実践されているのか、次のページで詳しくお届けします!